Home >Nuestro trabajo >Guía de diseño

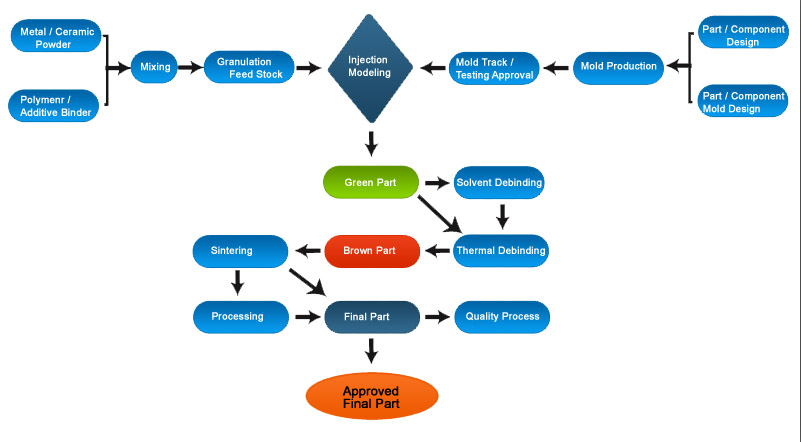

El moldeo por inyección de metal (mim) consiste en mezclar uniformemente polvo sólido con un adhesivo orgánico. Luego, la mezcla se granula e inyecta en la cavidad del molde utilizando una máquina de moldeo por inyección calentada, y se solidifica en la cavidad del molde para formar un componente de moldeo. El adhesivo en el componente moldeado se elimina posteriormente por Descomposición química o térmica. Finalmente, el producto se obtiene mediante sinterización y densidad.

En comparación con el proceso tradicional, el mim tiene las ventajas de alta precisión, estructura uniforme, excelente rendimiento y bajo costo de producción. Sus aplicaciones cubren ingeniería de la información electrónica, equipos biomédicos, equipos de oficina, automóviles, maquinaria, hardware, equipos deportivos, relojes, armas y aeroespacial.

Debido a su potencial Revolucionario para la tecnología de formación y procesamiento de piezas, el mim suele llamarse "mim"; Hoy.... 39; La tecnología de formación de piezas más popular "; Y "; Tecnología de formación en el siglo XXI ";

El diseño de los componentes del moldeo por inyección de metal (mim) es similar al diseño del moldeo por inyección de plástico, no a otros procesos de moldeo por inyección de metal. Al ignorar las limitaciones de las técnicas tradicionales de formación de metales, los ingenieros de diseño son libres de replantear los componentes desde nuevas perspectivas. Este proceso de pensamiento puede considerar reducir el contenido del material, integrar múltiples componentes en un solo componente o incorporar características funcionales y decorativas desde el principio.

Para aprovechar al máximo las ventajas del mim al diseñar cualquier pieza, ya sea un nuevo diseño o la conversión de otro proceso de fabricación, ofrecemos un conjunto de pautas para mejorar su manufacturabilidad. Además, esta sección incluye información sobre las operaciones auxiliares.

Hay una gran lista de aplicaciones que aprovechan Piezas de molde de inyección de metal Y componentes. Estas son algunas de las aplicaciones más comunes para piezas de moldes de inyección de metal proporcionadas por harber metal:

1. cerradura electrónica

2. relojes

3. automóviles

4. apoyo a la industria electrónica

5. componentes del eje

6. cubo de la carcasa del eje principal

7. cuerpo de la válvula

8. brazo de suspensión

9. dispositivos de vía y bifurcación

10. control térmico

11. sujetadores

12. dispositivos médicos

13. tensión

14. bloques de módulos

15. Ratchet

16. eje de salida

-- Las piezas metálicas del mim estarán diseñadas para facilitar su extracción del molde. La pared lateral debe ser vertical; El eje del agujero debe ser paralelo a la dirección de apertura y cierre del molde.

-- Los agujeros, incluso formas complejas, son posibles en la dirección de compresión. El tamaño mínimo del agujero es de 1,5 mm (0060 pulgadas).

-- El espesor de la pared debe adaptarse al proceso, generalmente con un mínimo de 1,5 mm (0060 pulgadas). La relación longitud - espesor puede alcanzar un máximo de 18, lo que garantiza la solidez de la herramienta. Sin embargo, a diferencia de otros procesos, el espesor de la pared puede variar, lo que da al diseñador una mayor flexibilidad al diseñar la pieza.

-- No se permiten mordeduras, por lo que el diseño debe ajustarse para evitar esta restricción. Los hilos de los tornillos no se pueden formar y deben mecanizarse más tarde.

-- Por lo general, no es necesario extraer la inclinación del molde, a menos que el punzón forme un agujero ciego. En este caso, se recomienda aplicar una inclinación de extracción de 2 grados. Tenga en cuenta que los requisitos de inclinación del dibujo no son tan estrictos en comparación con otros procesos de formación, como la fundición y el moldeo.

-- La tolerancia de las dimensiones es del 0,3%. Si se realiza una nueva supresión, la tolerancia puede alcanzar hasta el 0,1%. Sin embargo, la supresión aumentará el costo del producto.

Entendemos que el tiempo es crucial. Es genial crear nuevos productos y soluciones desde cero, pero deben probarse en el mundo real. Deben someterse a pruebas rápidamente. Na ® 39; Entre ellos, harber Metal ® ¿ 39; La capacidad es excelente y donde invertimos constantemente en servicios. Trabajamos con nuestros clientes desde el ciclo de diseño. Con nuestros ingenieros de diseño altamente cualificados y nuestra experiencia, podemos diseñar prototipos de nuevos diseños a un ritmo alarmante - a veces incluso en 24 horas - inicialmente.

| Sistema de materiales | Modelo de aleación | Solicitudes presentadas |

| Sistema de baja aleación | Fe2ni, fe8ni | Piezas estructurales en las industrias automotriz, mecánica y otras industrias. |

| Acero inoxidable | 316l, 304, 17 - 4ph, 420, 440c | Dispositivos médicos, relojes |

| Carburo cementado | Carburo de tungsteno | Varios cuchillos, relojes |

| Aleación pesada | W - ni - fe, W - ni - cuo, W - Cuo | Comunicaciones Militares y telemáticas |

| Aleación de titanio | Ti, ti6al4v | Dispositivos médicos, piezas estructurales militares |

| Acero para herramientas | Crmo4, m2 | Diversas herramientas |

| Tela | Denso | Dureza | Resistencia a la tracción | Tasa de extensión | |

| G / CM 3 | Rockwell | MPA | % | ||

| Aleación a base de hierro | PIM - 2200 (estado de sinterización) | 7,65 | 45 horas B | 290 | 40 |

| PIM - 2700 (estado de sinterización) | 7,65 | 69 horas B | 440 | 26 | |

| PIM - 4605 (estado de sinterización) | 7,62 | 62 horas B | 415 | 15 | |

| PIM - 4605 (templado, templado) | 7,62 | 68 horas B | 1655 | 2. | |

| Acero inoxidable | PIM - 316L (estado de sinterización) | 7,92 | 67hb | 520 | 50 |

| PIM - 17 - 4ph (estado de sinterización) | 7,50 | 27 horas | 900 | 6. | |

| PIM - 17 - 4ph (estado de sinterización) | 7,50 | 40 horas | 1185 | 6. | |

| PIM - 430l | 7,50 | 65 horas | 415 | 25 | |

| Aleación de tungsteno | 95% W - ni - fe | 18,1 | 30 | 960 | 25 |

| 97% W - ni - fe | 18,5 | 30 | 940 | 15 | |

| Características | Fundición de precisión | MIM |

| Apertura mínima | 2 mm | 0,4 mm |

| Profundidad máxima del agujero ciego de 2 mm | 2 mm | 20 mm |

| Espesor mínimo de la pared | 2 mm | 0,3 mm |

| Espesor máximo de la pared | Sin restricciones | 10 mm |

| Tolerancia de 4 mm de diámetro | ± 0,2 mm | ± 0,04 |

| Rugosidad de la superficie (ra) | 5 micras | 1 micra |

| Proceso Lo que contiene | MIM

Send A Message Send A MessageIf you are interested in our products and want to know more details,please leave a message here,we will reply you as soon as we can. |